Ein Element der Aussenwand der Wohnung 404 wird geliefert.

In der Animation im ersten Beitrag zum Holzbau sieht man wie die Holzelemente von Fassade und Aufstockung in drei Etappen montiert werden. In den letzten Tagen ist die dritte Etappe gestartet. Winter ist nicht die ideale Jahreszeit für solche Montagearbeiten, Schnee und Regen haben die Holzbauer immer wieder zu Pausen gezwungen. Mit Weiterbauen zu warten bis im Sommer ist aber natürlich auch keine Lösung! Nachdem es im zweiten Beitrag zum Holzbau vor allem um Zahlen und Pläne ging, soll in diesem Beitrag die Montage auf der Baustelle im Zentrum stehen.

Daniel Kaufmann hat den Aufbau einer Wohnung in der Aufstockung mit der Kamera begleitet (siehe folgende Fotos). Keine Bilder haben wir von der Montage der Fassade vor dem bestehenden Betonskelett. Da war vor allem eindrücklich zu beobachten, wie die riesigen Elemente in einen schmalen Spalt zwischen Gerüst und Betonskelett gezirkelt wurden.

Vorbereitungen

Die Betondecke über dem 2. OG war bisher ein Flachdach. Sie war auf der Oberseite mit einem leichten Gefälle ausgebildet, damit das Wasser abfliessen konnte. Das Gefälle wird später mit einer Schicht aus Leichtbeton ausgeglichen. Die Wände der Aufstockung stehen direkt auf der alten Geschossdecke, da der Leichtbeton zu wenig druckbeständig für das Gewicht der Aufstockung ist.

Die Lage der Wände wird mit einer Schlagschnur markiert und angeschraubte Metallwinkel helfen später beim Positionieren der Wandelemente. Da die Wände waagrecht auf der leicht schrägen ehemaligen Dachfläche stehen sollen, werden Holzklötze mit entsprechend unterschiedlichen Höhen ausgelegt, um das Gefälle auszugleichen.

Fassadenmontage

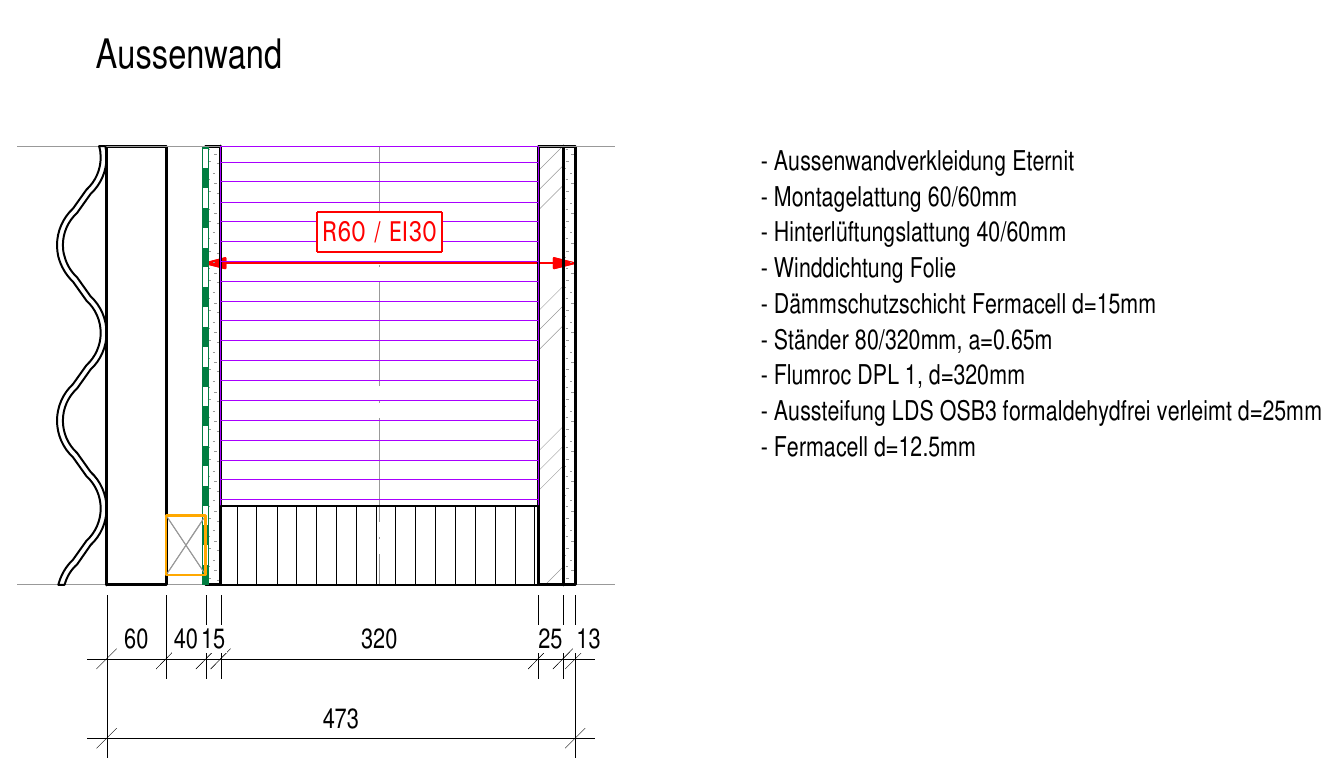

Die Fassadenelemente sind bei der Montage innen schon zu grossen Teilen mit Fermacell beplankt, aussen sind die schwarze Winddichtungsfolie und die Hinterlüftungslattung bereits montiert.

Haus abdichten

Dicke Wärmedämmung nützt nur etwas, wenn auch keine kalte Luft von aussen ins Gebäude dringen kann. Auch in die andere Richtung kann es zu Problemen kommen. Die Feuchtigkeit in der warmen Innenluft kondensiert, wenn diese abkühlt – zu beobachten bei älteren Fenstern, die an kalten Tagen innen nass werden. Wenn die warme Luft nun in die Wärmedämmung eindringt und auf dem Weg nach draussen abkühlt, lagert sich diese Feuchtigkeit in der Dämmung ab. Was die Isolationswirkung verkleinert und Potential für Schimmel hat: Sachen, die wir auf keinen Fall wollen. Die OSB-Platten auf den Innenseiten der Aussenwände sind luftdicht und lassen auch nur wenig Feuchtigkeit durch. Also müssen für die luftdichte Schicht «nur» alle Verbindungen zwischen den OSB-Platten so verklebt werden, dass sie bis ans Lebensende der Fassade halten.

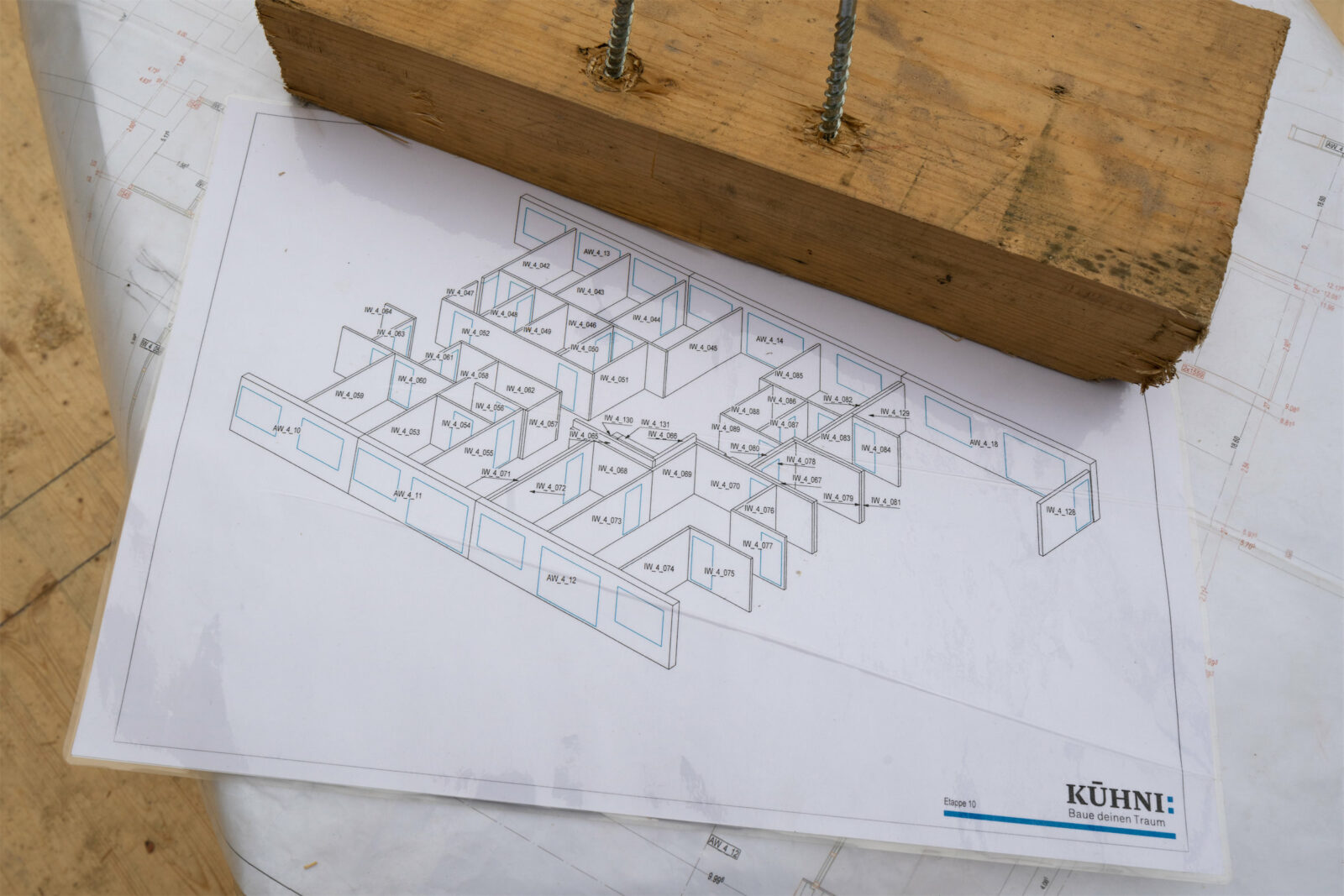

Innenwände

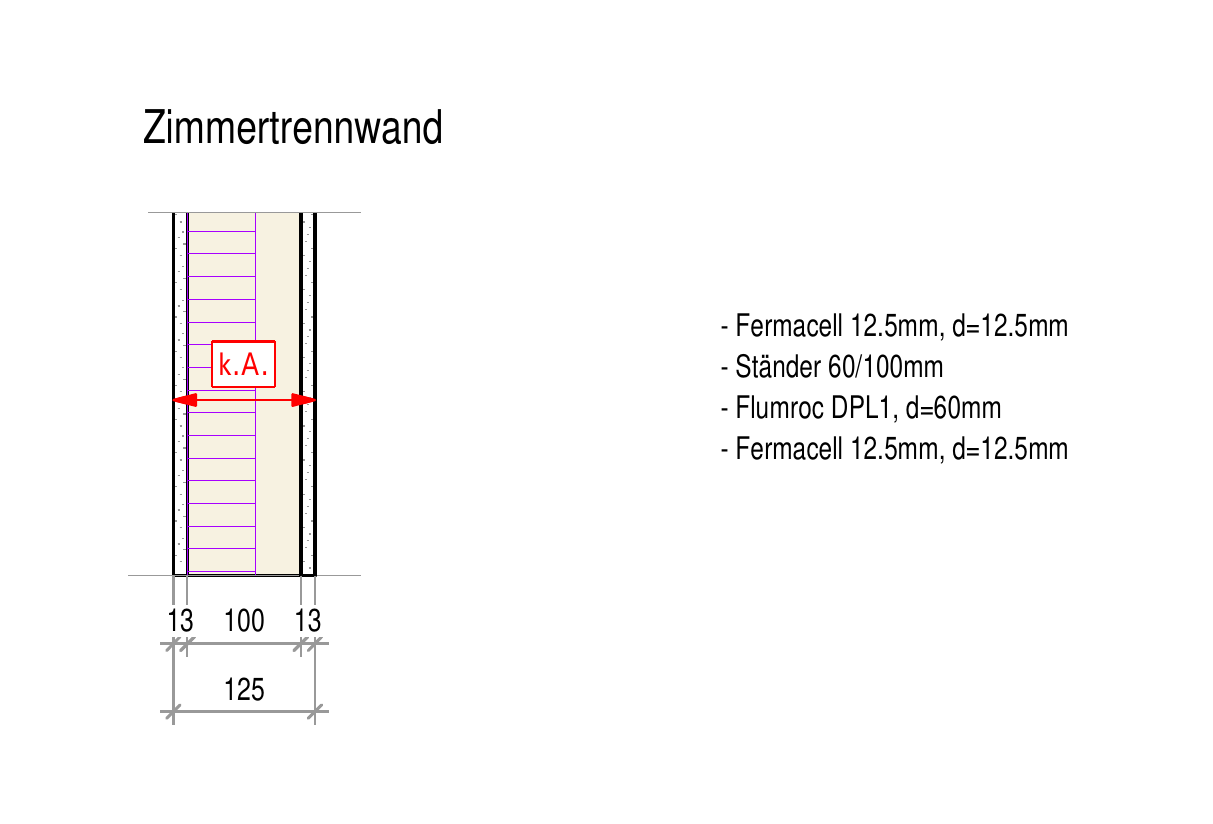

Die folgenden Bilder zeigen die Montage der Innenwände der Wohnung 404. Der fertige Zementboden mit der Bodenheizung wird danach um die Wände herum gegossen. So werden die Wände unten fixiert und die Schallübertragung zwischen den Zimmern minimiert.

Deckel drauf

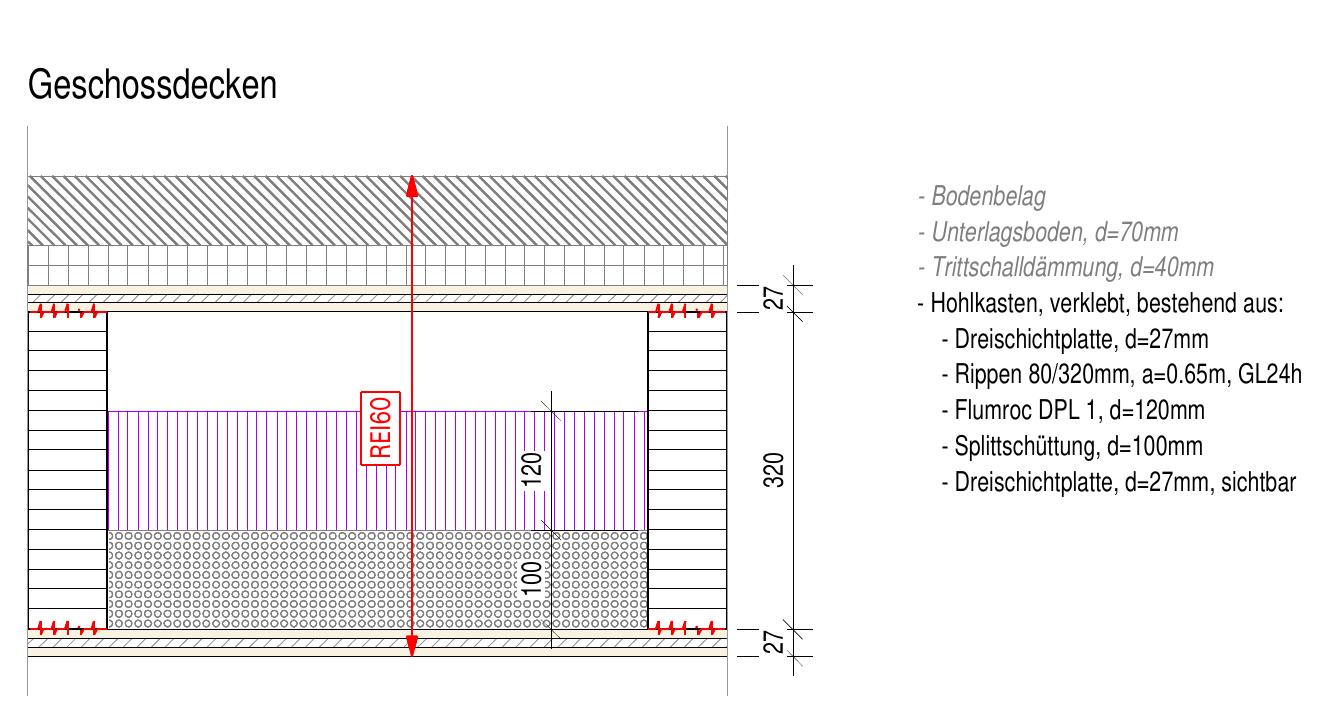

Die Boden-/Deckenelemente liegen auf Stahlträgern auf, welche wiederum auf Holzstützen stehen. Die Unterseite ist praktisch fertig, sie wird noch weiss lasiert.

Wohnung in der Aufstockung, fast fertig…